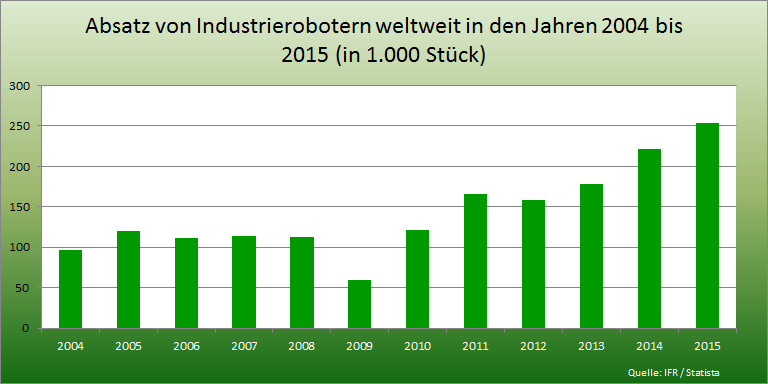

2016 wurden so viele Industrieroboter verkauft wie nie zuvor. Auch dies zeigt, wohin sich die Industrie 4.0 bewegt: Die Maschine ist die neue, unerschöpfliche Antriebskraft der Industrie. Doch bedeutet die sukzessive Digitalisierung und Mechanisierung das Ende der menschlichen Arbeitskraft? Auf keinen Fall, meinen Experten. Denn Technologieentwicklungen würden auch neue Beschäftigungsverhältnisse mitbringen. Doch wie könnte dies konkret aussehen?

Zahl verkaufter Industrieroboter steigt

Wer bislang dachte, dass der Mensch nicht zu ersetzen sei, dürfte angesichts aktueller Verkaufszahlen erschrecken. Bis 2018 soll der weltweite Absatz von Industrierobotern jährlich um circa 15 Prozent wachsen. Dies zumindest ergab die Roboter-Weltstatistik 2015, die von der International Federation of Robotics (IFR) bereits vor zwei Jahren veröffentlicht wurde.

Besonders interessant: Rund 70 Prozent der 400.000 Industrieroboter, die jährlich verkauft werden sollen, landen am Ende in Produktionsstätten in Südkorea, Japan, China, den USA oder Deutschland. Treibende Sektoren für den Kaufrausch großer Produzenten sind die Automobil- und Elektroindustrie. Hier geht mittlerweile fast gar nichts mehr ohne industrielle Robotik.

Industrieroboter setzen sich aus mehreren Komponenten zusammen. Sie bestehen grundsätzlich aus mindestens einem, meist aber mehreren Roboterarmen, die auch als „Manipulatoren“ bezeichnet werden.

An diesem Manipulator können je nach Bedarf und Einsatzzweck unterschiedliche Werkzeuge installiert werden, die „Effektoren“. Mit Steuereinheiten und Sensoren wird der Industrieroboter schlussendlich komplettiert.

Da Industrieroboter mithilfe der Effektoren an spezifische Produktionsprozesse angepasst werden können, sind diese besonders vielseitig einsetzbar und benötigen keine – wie der Mensch – Weiterbildungsmaßnahmen oder Eingewöhnungsphasen an neue Arbeitstechniken.

Technologiesprünge bringen Beschäftigung

Was für die Industrie von morgen aussichtsreich klingt, dürfte insbesondere für menschliche Industriearbeiter als Schrecken zu verstehen sein. Die Industrie 4.0 bedeutet nicht zuletzt eine technische Revolution, die auf den Menschen nicht verzichten will, in letzter Konsequenz aber eben jenen Schritt zu gehen versucht.

Eine neue Generation von kollaborierenden Robotern definiert die Grenzen der Roboter‐Automatisierung neu und erweitert die industriellen Prozesse, die

automatisiert werden können. Dies wird zusätzliche Nachfrage in einer schnell wachsenden Industrie schaffen.

–Per Vegard Nerseth, Managing Director ABB Robotics

Zudem würden Tullius zufolge auch gänzlich neue Jobs entstehen, so wie es immer ist, wenn technologische Neuerungen eine Zäsur in der Fertigungstechnik anzeigen: „Es entstehen neue Berufe und Jobs, die den Abbau zumindest teilweise kompensieren werden. Vorausgesetzt, die neuen Technologien bringen tatsächlich Wachstum. Technikschübe haben bisher immer mehr Beschäftigung gebracht. In den 1980er-Jahren, als der Computer Einzug hielt, gab es die Angst, dass er uns ersetzen wird. Trotzdem arbeiten wir noch“, so der Soziologe.

Auf der anderen Seite darf natürlich auch nicht vergessen werden, dass technische Neuerungen auch technische Hürden bedeuten, die es – für den Menschen – zu meistern gilt. Denn versagt die Maschine einmal, muss der Mensch handeln, und es kommen in der Regel größere Kosten auf den Unternehmer zu, als wenn ein menschlicher Mitarbeiter krankheitsbedingt ausfällt. Wo findet man maschinelle Ersatzteile? Wer besitzt das Know-how, um Industrieroboter zu warten? Und wie schnell können andere Maschinen die Tätigkeit des dafür ausgerichteten Industrieroboters übernehmen?

Video: Die Maschine ist produktiver, entfaltet ihr wahres Potential aber erst im Dialog mit dem Menschen.

Und exakt hier kommt der Mensch ins Spiel. Denn vor allem hinsichtlich der Künstlichen Intelligenz hapert es teils noch gewaltig. Ein Roboter kann sich weder selbst reparieren, noch kann er von seiner Programmierung abweichen. Gewissermaßen sind ihm immanente Grenzen gesetzt, die er nur übertreten kann, wenn er auf menschliche Hilfe zurückgreift. Gänzlich zu ersetzen ist der Mensch also – vorerst – so oder so nicht.

Die Industrieroboter von morgen

Professor Wolfram Burgard von der Albert-Ludwigs-Universität in Freiburg beschäftigt sich intensiv mit der Robotik und ihren Auswirkungen auf Mensch und Industrie und er erklärt, wo genau eigentlich der Unterschied zwischen Maschine und Roboter besteht: „Roboter nehmen ihre Umgebung selbst wahr und leiten daraus eigenständige Handlungen ab: So definieren wir das als Forscher an unserem Robotik-Institut.“

Ein Beispiel für einen derartig definierten Roboter wäre das Exo-Skelett, eine Art maschinelles Knochengerüst, das unterschiedliche Bewegungsabläufe beim Menschen unterstützen kann. Hier zeigt sich die Synthese von Mensch und Maschine, die vor allem für die Medizin relevant ist, jedoch auch in der Industrie zum Einsatz kommt, wie das Beispiel der „Stuttgart Exo Jacket“ belegt.

Video: Das Exoskelett für maximale Bewegungsfreiheit wurde vom Fraunhofer IPA entwickelt und verleiht Trägern zusätzliche Kraft, um die Skelettmuskulatur zu entlasten, wenn schwer gehoben werden muss.

Was noch futuristisch anmutet, könnte dann schon bald Realität werden. Bisher gebe es vor allem Montageroboter, die am Boden festgeschraubt sind und sehr schnell monotone Arbeiten erledigen, meint Professor Burgard, doch auch dies werde sich schon bald radikal ändern.

Ein Beispiel dafür sind die Paketdrohnen, die unter anderem von der DHL bereits erfolgreich getestet wurden. In Fertrigungsprozessen werden Roboter also schon bald mobiler und flexibler sein, eigenständig Wegstrecken zurücklegen und auch unterstützende Tätigkeiten für den Menschen erledigen.

Dass die Maschine oder der Roboter den Menschen gänzlich ersetzen kann, das bezweifelt Wolfram Burgard allerdings stark. „Robotersysteme ersetzen hauptsächlich einfache Tätigkeiten. Man könnte also sagen: all das, was langweilig ist und sehr häufig gemacht werden muss. Was bleibt, sind Tätigkeiten, die noch mehr Flexibilität und Wahrnehmung erfordern. Dafür wird der Mensch auch in Zukunft unersetzbar bleiben.“

Kommentar hinterlassen